概述

系統(tǒng)主要針對煤礦大型機(jī)電設(shè)備(運(yùn)輸膠帶機(jī),、提升機(jī)、水泵,、瓦斯泵,、壓縮機(jī)、通風(fēng)機(jī),、掘進(jìn)機(jī),、刮板機(jī)、轉(zhuǎn)載機(jī),、采煤機(jī)等)的故障,,可在線自動分析軸承部件以及旋轉(zhuǎn)部件的運(yùn)行狀態(tài),準(zhǔn)確預(yù)測部件可能出現(xiàn)的故障,,減少部件維護(hù)和保養(yǎng)周期,,避免重大生產(chǎn)事故的發(fā)生,為設(shè)備在線調(diào)整和停機(jī)檢修提供科學(xué)依據(jù),,提高企業(yè)設(shè)備維護(hù)效率,,減少設(shè)備維護(hù)方面的人員及維護(hù)資金的投入。

系統(tǒng)具有“故障診斷智能化,、分析預(yù)警自動化以及故障定位精確化”等優(yōu)勢,,通過實(shí)時采集與分析機(jī)電設(shè)備關(guān)鍵易損部件的振動及溫度信號,能夠?qū)崟r在線智能地診斷出該部件可能存在的齒輪箱打齒,、不平衡,、配合松動、裝配不當(dāng)以及軸承疲勞損傷等潛在故障,,故障程度,、類別可視化直觀顯示,故障早期預(yù)警報警,,設(shè)備全壽命周期跟蹤分析,,遠(yuǎn)程集中監(jiān)測診斷,實(shí)現(xiàn)機(jī)電設(shè)備維修管理的科學(xué)化、系統(tǒng)化,、信息化,,提高設(shè)備維修管理水平,提升機(jī)電設(shè)備運(yùn)行的安全性和可靠性,,實(shí)現(xiàn)設(shè)備運(yùn)行與維護(hù)的減員增效,,為實(shí)現(xiàn)礦井設(shè)備“無人值守”提供安全保障。

技術(shù)特點(diǎn)

(1) 先進(jìn)的濾波解調(diào)故障特征技術(shù)

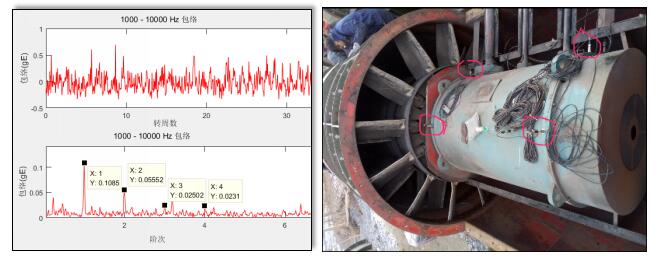

針對煤礦機(jī)電設(shè)備發(fā)生故障時振動信號非平穩(wěn)特性,,采用濾波信號處理方法消除信號中噪聲影響,,利用包絡(luò)解調(diào)特征提取技術(shù)提取出振動信號中的故障特征信息。

(2) 先進(jìn)的故障定量診斷技術(shù)

在設(shè)備故障頻率計算的基礎(chǔ)上進(jìn)行故障部位識別,,采用包絡(luò)分析法對故障嚴(yán)重程度定量診斷,,克服設(shè)備故障診斷對專業(yè)人員的過分依賴。

(3) 智能故障特征自動計算與識別技術(shù)

系統(tǒng)根據(jù)不同測點(diǎn)設(shè)置的軸承參數(shù),,自動計算出軸承內(nèi)圈,、外圈、保持架,、滾動體、配合松動的故障特征頻率,,在考慮理論值與實(shí)測值誤差基礎(chǔ)上,,以故障特征頻率理論值為參考,進(jìn)行寬頻帶自動搜索,,自動識別故障頻率,。

(4) 海量數(shù)據(jù)實(shí)時診斷分析技術(shù)

系統(tǒng)采用FPGA+DSP6000+ARM8三個高性能處理器,集成故障特征提取與故障定量診斷算法,,對振動信號實(shí)時診斷處理分析,。

(5)為關(guān)鍵設(shè)備故障診斷提供在線智能分析手段,提高隱患排除實(shí)時性,。

系統(tǒng)在設(shè)備現(xiàn)場自動完成數(shù)據(jù)的分析處理,,自動識別設(shè)備故障特征,智能診斷分析設(shè)備故障原因,、故障類型,、故障嚴(yán)重程度,及時發(fā)現(xiàn)設(shè)備潛在故障,。

(6)準(zhǔn)確識別故障位置,、故障類型及程度,指導(dǎo)維檢,,降低工作人員工作強(qiáng)度

系統(tǒng)可以實(shí)現(xiàn)對設(shè)備運(yùn)行狀態(tài)的全方位監(jiān)測,,設(shè)備維護(hù)人員可以根據(jù)系統(tǒng)提供的設(shè)備運(yùn)行狀態(tài)信息,及早準(zhǔn)確找到故障發(fā)生或即將發(fā)生的位置,降低工人維護(hù)的盲目性,,大大提高維護(hù)檢修的效率,。

(7)由通過國際認(rèn)證的振動分析師團(tuán)隊(duì)提供遠(yuǎn)程診斷服務(wù),給機(jī)電設(shè)備配備“私人醫(yī)生”,,在線為設(shè)備“體檢”,,保障設(shè)備運(yùn)行安全。

上一個產(chǎn)品: 煤礦供電接地故障精確選線系統(tǒng)

下一個產(chǎn)品: 煤礦主扇無人值守智能監(jiān)控系統(tǒng)